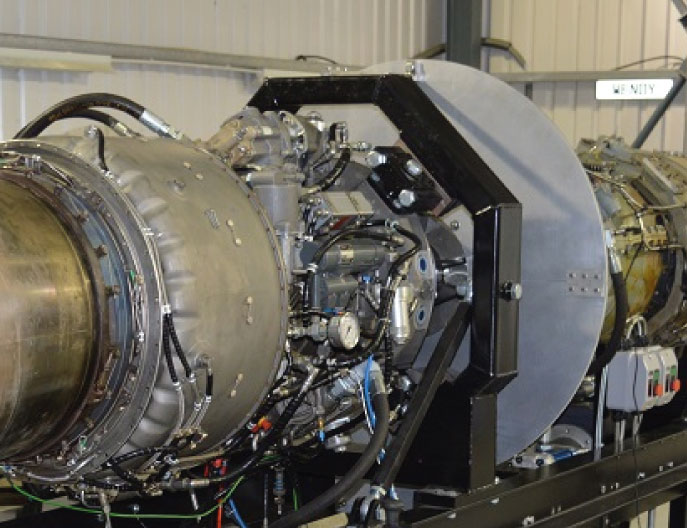

Desde la aerodinámica de un avión supersónico hasta la aspiración de una aspiradora, el flujo y la transferencia de calor del fluido de trabajo (termofluidos) determina la función y el rendimiento de dichos sistemas. Fundado en 1987, los termofluidos de S & C utilizan una gama completa de herramientas de la ingeniería para estudiar y para desarrollar tales sistemas.

La capacidad de construir prototipos y probar piezas para demostrar y validar sistemas es una parte clave de lo que hace S & C. Las instalaciones experimentales y los artículos que son probados usando ellos son construidos por la división de Stobart en Redruth, Cornwall.

Cuando uno de los ingenieros se topó con un vídeo en You Tube de una mesa de corte por plasma Swift-Cut en acción, supo enseguida que quería tener la suya propia. Eligieron la Swift-Cut 2500 para su pequeño taller, impresionados por su tamaño y movilidad. El único espacio del que disponían era un altillo, pero afortunadamente las mesas Swift-Cut tienen orificios para carretillas elevadoras, por lo que no supuso ningún problema a la hora de colocarlas.

En el pasado, la fabricación de equipos de investigación implicaba la subcontratación o el uso de su cortadora de plasma manual. Lo primero consumía mucho tiempo y limitaba la cantidad de trabajo que podían asumir. La segunda era a menudo imprecisa y desordenada y no era capaz de producir algunos de los diseños que necesitaban cortar. De hecho, Matthew Stobart, de Stobart Division, dijo : "Hemos tenido una cortadora de plasma manual de buena calidad durante casi veinte años, y aunque ha sido una herramienta útil, es sorprendente lo diferente que es la máquina Swift-Cut. El corte es predecible, preciso y asombrosamente limpio con la mesa de agua, casi sin complicaciones ni desorden".

Matthew se apresura a elogiar lo que ha supuesto para su negocio disponer de la mesa. Afirma que la mesa ha cambiado su forma de trabajar. La mesa Swift-Cut ha revolucionado nuestra forma de trabajar, ya que la mayor parte de nuestro trabajo consiste en equipos de investigación únicos con un plazo de entrega muy rápido, por lo que esperar a que las empresas de perfilado entregaran las piezas era un gran problema. Ahora podemos cortar perfiles mientras el proyecto está en fase de diseño y hacer cambios en tiempo real".

De hecho, Mateo dijo que han asumido dos o tres trabajos en el último mes sólo que no habría sido factible sin su propia mesa de plasma. Uno de esos trabajos era sensible y no podía ser externalizado a un tercero, así que sin la mesa habrían tenido que desactivarlo. Con estos puestos de trabajo solos, Matthew confía en que la inversión ha pagado y, de hecho, que la mesa ya se ha pagado por sí misma.

La formación tardó medio día y Matthew dijo que todo el personal puede hacer uso de la mesa de corte de plasma, de hecho, ahora los ingenieros son tan hábiles en el uso de la máquina que están encontrando nuevas formas de trabajar con él todo el tiempo. Como SWIFT-CUT se enorgullece de su innovación, están encantados de que sus clientes están superando sus expectativas y utilizando el alcance de la máquina para maximizar su potencial.

De hecho, Matthew afirma que las capacidades técnicas de la mesa y el software parecen casi ilimitadas. Por ejemplo, el trabajo de doble curvatura. En palabras de Matthews, "Cuando se realiza un trabajo de chapa de doble curvatura es difícil llegar a la forma de la chapa de la que se va a partir y no conozco ningún programa informático que permita predecirlo, debido a la forma en que el artículo acabado se estira/contrae en múltiples planos desde la chapa original. En cambio, para una forma desarrollable, como un tubo o una caja, hay muchos programas informáticos que permiten calcularla con precisión.

Lo que hacemos es generar un patrón o un buck normalmente tomando secciones a través del modelo 3D y recortándolas con la mesa de plasma para que se entrelacen como un rompecabezas, luego las soldamos y las vestimos en un esqueleto de patrón. Normalmente (usando cinta adhesiva ancha) cubrimos la sección del patrón que queremos hacer, la retiramos como una sola pieza y la ponemos en una superficie plana, tomamos una foto digital de ella y la ponemos en nuestro paquete CAD, generando un perfil .DXF trazando alrededor de ella asegurándonos de que hemos corregido cualquier problema de escala de relación de aspecto de la foto. A continuación, lo introducimos en la cortadora de plasma y, minutos después, tenemos la forma inicial. No es una ciencia exacta, pero es mucho mejor que todo lo que hacíamos antes".

Lo que Matthew dice que encuentra tan impresionante como las capacidades técnicas de la mesa es la atención posterior de Swift-Cut. Admite que, después de tener la máquina durante más de un año, no esperaba recibir la ayuda que sigue recibiendo del equipo cuando necesita algún consejo o asistencia. Sin embargo, si alguna vez necesita apoyo, sabe que puede llamar por teléfono y que Swift-Cut estará encantado de ayudarle.

Oyendo a Matthew hablar de su mesa de plasma, una cosa es muy clara; la adición de la mesa de plasma de corte rápido 2500 a su taller no ha tenido más que un impacto positivo en su negocio y avanzando, seguirá permitiendo que superen sus expectativas una y otra vez.