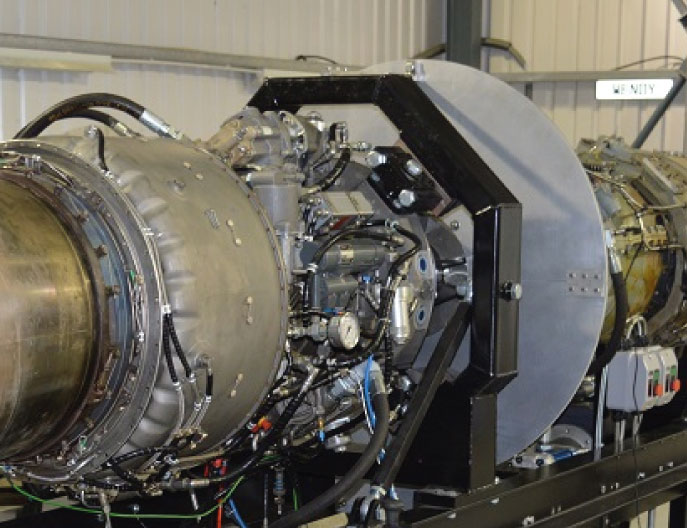

Van de aerodynamica van een supersonische vliegtuig aan de zuiging van een stofzuiger, bepaalt de stroom en de hitteoverdracht van de werkende vloeistof (thermofluids) de functie en de prestaties van dergelijke systemen. Opgericht in 1987, S & C Thermofluids gebruikt een volledig gamma van engineering tools om te studeren en ontwikkelen van dergelijke systemen.

De capaciteit om prototypen en test stukken te construeren om systemen aan te tonen en te valideren is een belangrijk deel van wat S & C. doet. De experimentele faciliteiten en de items die worden getest met behulp van hen worden gebouwd door de Stobart Division in de regio van de Cornwall.

Toen een van de ingenieurs op You Tube een video zag van een Swift-Cut plasmatafel snijden in actie, wisten ze meteen dat ze er zelf een wilden. Ze kozen de Swift-Cut 2500 voor hun zeer kleine werkplaats en waren onder de indruk van het oppervlak en de verplaatsbaarheid. De enige ruimte die ze ervoor hadden was op een tussenverdieping, maar gelukkig hebben Swift-Cut tafels vorkheftruckgaten en dus was het geen probleem om de tafel te positioneren.

In het verleden betekende het maken van onderzoeksapparatuur ofwel uitbesteding of het gebruik van hun handplasmasnijder. Het eerste was tijdrovend en beperkte de hoeveelheid werk die ze aankonden. Het tweede was vaak onnauwkeurig en slordig en niet in staat om sommige ontwerpen te produceren die snijden nodig hadden. Matthew Stobart van Stobart Division zei: "We hebben bijna twintig jaar lang een handplasmasnijder van goede kwaliteit gehad. Hoewel dit een nuttig hulpmiddel is geweest, is het verbazingwekkend hoe anders de Swift-Cut machine is. De snijden is voorspelbaar, nauwkeurig en verbazingwekkend schoon met de watertafel, bijna geen gedoe of geknoei.'

Matthew is al snel vol lof over wat de tafel voor zijn bedrijf heeft betekend. Hij beweert dat de tafel de manier waarop ze nu kunnen werken heeft veranderd. De Swift-Cut tafel heeft een revolutie teweeggebracht in de manier waarop we werken. Het grootste deel van ons werk bestaat uit eenmalige onderzoeksapparatuur met een zeer snelle doorlooptijd, dus wachten op profileringsbedrijven om onderdelen te leveren was een groot probleem. Nu kunnen we profielen snijden terwijl het project zich in de ontwerpfase bevindt en in real time wijzigingen aanbrengen.

In feite, Matthew zei dat ze hebben genomen op twee of drie banen in de laatste maand alleen, die niet haalbaar zou zijn geweest zonder hun eigen plasma tafel. Een dergelijke taak was gevoelig en kon niet worden uitbesteed aan een derde partij, dus zonder de tafel zouden ze hebben gehad om het te zetten naar beneden. Met deze banen alleen, Matthew is ervan overtuigd dat de investering heeft afbetaald en inderdaad, dat de tafel al heeft betaald voor zichzelf.

De training duurde een halve dag en Matthew zei dat al het personeel gebruik kan maken van de plasmatafel snijden . De technici zijn nu zelfs zo bedreven in het gebruik van de machine dat ze steeds nieuwe manieren vinden om ermee te werken. Aangezien Swift-Cut trots is op haar innovatie, zijn ze blij dat hun klanten hun verwachtingen overtreffen en de mogelijkheden van de machine optimaal benutten.

Matthew zegt dat de technische mogelijkheden van de tafel en de software bijna onbegrensd lijken. Neem bijvoorbeeld werk met dubbele kromming. In Matthews woorden: "Bij dubbelgekromd plaatwerk is het moeilijk om de vorm te bepalen van de plaat die je als uitgangspunt neemt en ik ken geen computersoftware waarmee je dit kunt voorspellen, vanwege de manier waarop het eindproduct in meerdere vlakken van de oorspronkelijke plaat wordt uitgerekt/gekrompen. Voor een vorm die ontwikkeld kan worden, zoals een buis of een doos, is er genoeg software waarmee je dit nauwkeurig kunt uitrekenen.

Wat we doen is een patroon of een bok genereren, meestal door secties uit het 3D-model te nemen en ze te snijden met de plasmatafel zodat ze in elkaar grijpen als een legpuzzel, ze vervolgens te lassen en aan te kleden tot een patroonskelet. Gewoonlijk bedekken we dan (met breed afplakband) het deel van het patroon dat we willen maken, verwijderen dit als een enkel stuk en leggen het op een vlakke ondergrond, nemen er een digitale foto van en plaatsen die in ons CAD-pakket, waarbij we een DXF-profiel genereren door er omheen te trekken en ervoor te zorgen dat we hebben gecorrigeerd voor eventuele aspectratio-schalingsproblemen van de foto. Dan pompen we dit in de plasmasnijder en minuten later heb je je beginvorm. Dit is geen exacte wetenschap, maar het is veel beter dan alles wat we voorheen deden.

Wat Matthew net zo indrukwekkend vindt als de technische mogelijkheden van de tafel, is de nazorg van Swift-Cut. Hij geeft toe dat hij, nu hij de machine meer dan een jaar heeft, niet had verwacht dat hij de hulp zou krijgen die hij nog steeds van het team krijgt als hij advies of hulp nodig heeft. Als hij echter ooit hulp nodig heeft, weet hij dat hij de telefoon kan pakken en dat Swift-Cut hem graag zal helpen.

Hoorzitting Matthew praten over hun plasma tafel, een ding is overvloedig duidelijk; de toevoeging van de SWIFT-cut 2500 plasma tafel aan hun werkplaats heeft niets anders dan een positief effect op hun bedrijf en vooruit, zal het blijven hen in staat stellen om hun verwachtingen te overtreffen telkens weer.