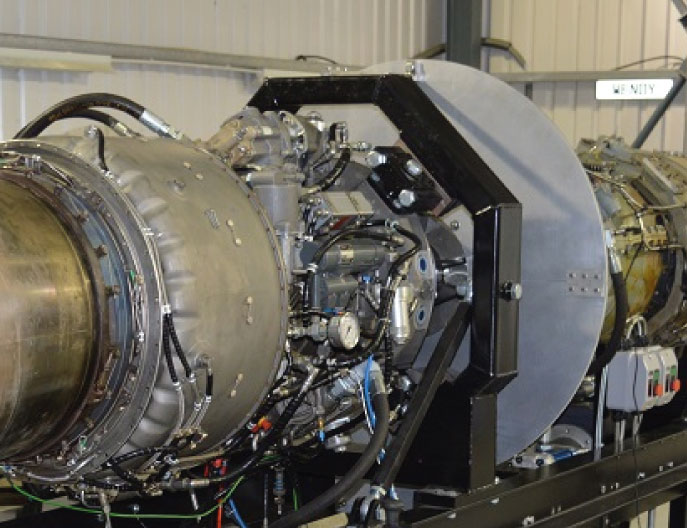

De l'aérodynamisme d'un avion supersonique à l'aspiration d'un aspirateur, le débit et le transfert de chaleur du fluide de travail (thermofluides) déterminent la fonction et la performance de ces systèmes. Fondé en 1987, S & C thermofluides utilise une gamme complète d'outils d'ingénierie pour étudier et développer de tels systèmes.

La capacité de construire des prototypes et des pièces de test pour démontrer et valider les systèmes est un élément clé de ce que S & C font. Les installations expérimentales et les articles qui sont testés à l'aide sont construits par la Division Stobart à Redruth, Cornwall.

Lorsque l'un des ingénieurs est tombé sur une vidéo sur You Tube montrant une table de découpe plasma Swift-Cut en action, il a tout de suite su qu'il voulait la sienne. Ils ont choisi le Swift-Cut 2500 pour leur très petit atelier, impressionnés par son encombrement et sa mobilité. Le seul espace dont ils disposaient était une mezzanine, mais heureusement, les tables Swift-Cut sont équipées de trous pour chariots élévateurs, ce qui n'a pas posé de problème pour leur positionnement.

Dans le passé, la fabrication d'équipements de recherche impliquait soit de sous-traiter, soit d'utiliser leur découpeur plasma portatif. La première solution prenait beaucoup de temps et limitait la quantité de travail qu'ils pouvaient assumer. La deuxième solution était souvent imprécise et malpropre et ne permettait pas de produire certains des modèles à découper. Matthew Stobart, de Stobart Division, a déclaré : " Nous avons eu un découpeur plasma manuel de bonne qualité pendant près de vingt ans, et bien qu'il ait été un outil utile, la machine Swift-Cut est étonnamment différente. La découpe est prévisible, précise et étonnamment propre avec la table à eau, presque sans problème ni désordre".

Matthew ne tarit pas d'éloges sur ce que la table a signifié pour son entreprise. Il affirme que la table a changé la façon dont ils peuvent désormais travailler. La table Swift-Cut a révolutionné notre façon de travailler. La plupart de nos travaux portent sur des équipements de recherche uniques, dans des délais très courts, et attendre que les entreprises de profilage livrent les pièces constituait un gros problème. Désormais, nous pouvons découper des profils alors que le projet est en phase de conception et apporter des modifications en temps réel".

En fait, Matthew a dit qu'ils ont pris deux ou trois emplois au cours du dernier mois seulement, ce qui n'aurait pas été faisable sans leur propre table plasma. Un tel travail était sensible et ne pouvait pas être externalisé à un tiers, donc sans la table, ils auraient dû le baisser. Avec ces emplois seuls, Matthew est confiant que l'investissement a payé et en effet, que la table a déjà payé pour lui-même.

La formation a pris une demi-journée et Matthew a dit que tout le personnel peut faire usage de la table de découpe au plasma, en fait maintenant les ingénieurs sont si aptes à utiliser la machine qu'ils trouvent de nouvelles façons de travailler avec elle tout le temps. Comme SWIFT-Cut se targue de son innovation, ils sont ravis que leurs clients dépassent leurs attentes et en utilisant la portée de la machine pour maximiser son potentiel.

En effet, selon Matthew, les capacités techniques de la table et du logiciel semblent presque illimitées. Prenez par exemple le travail en double courbure. Selon Matthew, "lorsqu'on entreprend un travail de tôlerie à double courbure, il est difficile de déterminer la forme de la tôle à partir de laquelle on va commencer et je ne connais aucun logiciel qui permette de le prévoir, en raison de la façon dont l'article fini est étiré/rétréci dans plusieurs plans à partir de la tôle d'origine. Par contre, pour une forme développable comme un tube ou une boîte, il existe de nombreux logiciels qui permettent de le faire avec précision.

Ce que nous faisons, c'est générer un motif ou un buck, généralement en prenant des sections du modèle 3D et en les découpant avec la table plasma de manière à ce qu'elles s'emboîtent comme un puzzle, puis en les soudant et en les habillant pour former un squelette de motif. Habituellement (à l'aide d'un large ruban de masquage), nous recouvrons la section du modèle que nous voulons réaliser, nous l'enlevons en une seule pièce et nous la posons sur une surface plane, nous en prenons une photo numérique et nous la plaçons dans notre logiciel de CAO, en générant un profil .DXF en la traçant autour d'elle, en nous assurant que nous avons corrigé les problèmes d'échelle du rapport d'aspect de la photo. Ensuite, nous introduisons le tout dans le découpeur plasma et quelques minutes plus tard, vous obtenez votre forme de départ. Ce n'est pas une science exacte, mais c'est bien mieux que tout ce que nous faisions auparavant.

Ce que Matthew trouve aussi impressionnant que les capacités techniques de la table, c'est le service après-vente de Swift-Cut. Il admet qu'après avoir eu la machine pendant plus d'un an, il ne s'attendait pas à recevoir l'aide qu'il reçoit toujours de l'équipe lorsqu'il a besoin d'un conseil ou d'une assistance. Cependant, si jamais il a besoin d'aide, il sait qu'il peut prendre le téléphone et que Swift-Cut se fera un plaisir de l'aider.

Entendre Matthew parler de leur table à plasma, une chose est abondamment clair; l'ajout de la table à plasma 2500 de SWIFT-Cut à leur atelier n'a eu qu'un impact positif sur leur entreprise et va de l'avant, il continuera à leur permettre de surpasser leurs attentes à maintes reprises.