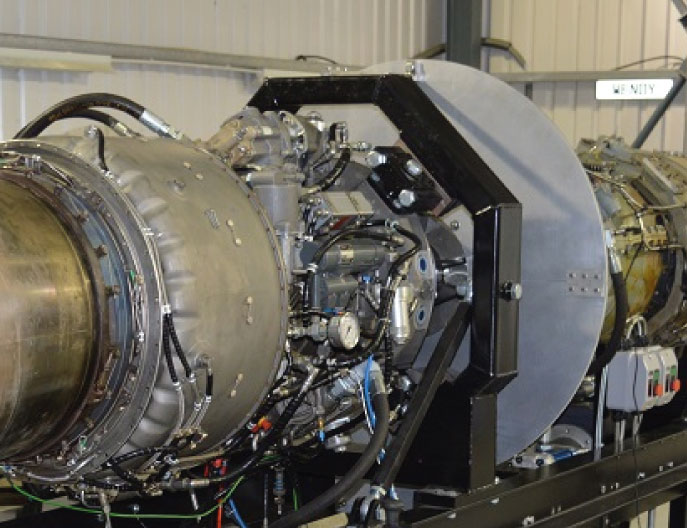

Från aerodynamiken hos ett överljudsflygplan till sug av en dammsugare, bestämmer flöde och värmeöverföring av arbetsvätskan (termofluider) funktionen och prestandan hos sådana system. S & C Thermofluids grundades 1987 och använder ett komplett utbud av tekniska verktyg för att studera och utveckla sådana system.

Förmågan att konstruera prototyper och provbitar för att demonstrera och validera system är en viktig del av vad S & C gör. De experimentella anläggningarna och de föremål som testas med hjälp av dem är konstruerade av Stobart Division i Redruth, Cornwall.

När en av ingenjörerna snubblade över en video på You Tube av en Swift-Cut plasmaskärning skärbord i aktion visste de direkt att de ville ha sina egna. De valdeSwift-Cut 2500 för deras mycket lilla verkstad, imponerad av dess fotavtryck och movability. Det enda utrymme de hade för det var på en mezzaninnivå, men lyckligtvis Swift-Cut bord har gaffeltruckshål och därför var det inget problem när det gällde att placera den.

Tidigare har tillverkning av forskningsutrustning antingen inneburit outsourcing eller användning av deras handhållna plasmaskärare. Den första var tidskrävande och begränsade mängden arbete de kunde ta på sig. Den andra var ofta felaktig och rörig och kunde inte producera några av de mönster som behövde skäras. Matthew Stobart från Stobart Division sa:"Vi hade en handplasmaskärare av god kvalitet i nästan tjugo år, även om detta har varit ett användbart verktyg är det fantastiskt hur annorlunda Swift-Cut maskinen är. Skärningen är förutsägbar, exakt och otroligt ren med vattnet skärbord, nästan inget krångel eller röra.

Matthew är snabb med att berömma vad att ha skärbord har betytt för hans affärer. Han hävdar att skärbord har förändrat hur de nu kan arbeta."Den Swift-Cut skärbord har revolutionerat vårt sätt att göra saker och ting, det mesta av vårt arbete är enstaka forskningsutrustning på en mycket snabb vändning så att vänta på att profileringsföretag skulle leverera delar var ett stort problem. Nu kan vi klippa profiler medan projektet är i designstadiet och göra förändringar i realtid."

I själva verket sade Matthew de har tagit på två eller tre jobb under den senaste månaden ensam som inte skulle ha varit genomförbart utan sin egen plasma skärbord . Ett sådant jobb var känsligt och kunde inte läggas ut på en tredje part, så utan den skärbord de skulle ha varit tvungna att tacka nej. Med dessa jobb ensam, matthew är övertygad om att investeringen har lönat sig och faktiskt, att den skärbord redan har betalat själv.

Utbildning tog en halv dag och Matthew sa att all personal kan använda sig av plasmaskärning skärbord , i själva verket nu ingenjörerna är så skickliga på att använda maskinen att de är att hitta nya sätt att arbeta med det hela tiden. Som Swift-Cut är stolta över sin innovation, de är glada över att deras kunder överträffar sina förväntningar och använder maskinens omfattning för att maximera dess potential.

Matthew säger faktiskt att de tekniska förmågorna hos skärbord och programvara verkar nästan obegränsad. Ta dubbel krökningsarbete till exempel. Med Matthews ord, "När du utför dubbel krökning plåtverk är det svårt att komma fram till formen på arket du kommer att börja från och jag känner inte till någon datorprogramvara som gör att du kan förutsäga detta, på grund av hur den färdiga artikeln sträcks / krymps i flera plan från det ursprungliga arket. Medan för en utvecklingsbar form som ett rör eller en låda finns det gott om programvara som gör att du kan exakt räkna ut detta.

Vad vi gör är att generera ett mönster eller buck vanligtvis genom att ta sektioner genom 3D-modellen och skära ut dem med plasma skärbord så att de förregling som ett pussel, svetsa och klä dem i ett mönsterskelett. Vanligtvis (med bred maskeringstejp) skulle vi sedan täcka den del av mönstret vi vill göra, ta bort detta som ett enda stycke och lägga det på en plan yta, ta ett digitalt foto av det och sätta det vårt CAD-paket, generera en . DXF-profil genom att spåra runt den säkerställer att vi har korrigerat för eventuella problem med skalning av bildförhållandet från fotot. Sedan pumpar vi bara in detta i plasmaskäraren och några minuter senare har du din startform. Detta är inte en exakt vetenskap, men den är mycket bättre än något vi gjorde tidigare."

Vad Matthew säger att han finner lika imponerande som de tekniska förmågorna hos skärbord är eftervården från Swift-Cut. Han medger att efter att ha haft maskinen under ett år förväntade han sig inte att få den hjälp han fortfarande får från teamet när han behöver lite råd eller hjälp. Men om han någonsin behöver stöd, vet han att han kan ringa och Swift-Cut hjälper gärna till.

Höra Matthew tala om sin plasma skärbord , en sak är helt klar; tillägg av Swift-Cut 2500 plasma skärbord till deras verkstad har haft något annat än en positiv inverkan på deras verksamhet och framåt, kommer det att fortsätta att ge dem möjlighet att överträffa sina förväntningar gång på gång.